- 2019-3-28

- REPORT, 機械系

- General Electric社, L.D.マイルズ, VA(Value Analysis), VE (Value Engineering), ものづくりドットコム, セカンドルックVE, ゼロルックVE, ファーストルックVE

本記事は製造業の課題解決と業務生産性の改善を支援するWebサイト「ものづくりドットコム」を運営する産業革新研究所の代表取締役熊坂治氏が、製造業の技術者向けに効果的な設計、開発プロセスについて解説する連載記事です。

第1回目では新しいものづくりプロセスの必要性、第2回目ではものづくりプロセスの歴史と新プロセスの導入について、第3回目では、品質改善にかかせない手法について取り上げました。第4回目の今回は、製品の価値向上に対する考え方について紹介します。

VA(Value Analysis)/VE (Value Engineering)とは

1947年に米国General Electric社(以下、GE)のL.D.マイルズが、製品価値へのコストの寄与度を評価するVA(Value Analysis)を発案し、それを米国国防相が1954年に製品の開発、設計段階まで発展させてVE (Value Engineering)と命名しました。翌1955年には早くも日本に伝わり、1960年頃から国内製造業各社が導入するようになりました。

製品価値を機能÷価格と定義し、機能の本質を徹底的に追求することで、真に必要な機能のみを低価格な組み合わせで達成して価値の向上を図る活動です。

![]()

この式を見ると、価値の向上実現には表1に示す4つの種類があります。たとえ原価が上がったとしても、④戦略的機能向上のように機能がそれ以上に上がれば価値は向上しますが、近年の製品/部品はすでに要求機能を十分満たしていることが多く、一般的なVEは①コストダウンを意味することがほとんどです。

表1.4種類の価値向上方法

上記マイルズの時代は、すでに設計された製品に対してVAを適用してコストを下げる「セカンドルックVE」が主流でしたが、少量多品種生産の時代にそれでは間に合わないので、製品開発時点で価値を設計して原価を下げる「ファーストルックVE」となり、さらにモノを作る前の製品企画時から機能を検討して開発に取り組む「ゼロルックVE」へと世の中は変化しています。

機能とは何か

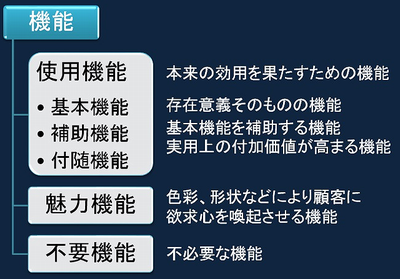

そもそも「機能」とは何なのか、解説します。辞書を引くと「もののはたらき」とか、極めてあいまいな定義であることが分かります。そこでVE/VAにおける機能は、主語-述語の関係すなわち「○○を△△する」で表現します。モーターならば「軸を回す」、LEDであれば「光を放つ」といった具合です。後者は「部屋を明るくする」という表現にもなります。

一つの製品で複数の機能を持っている場合には、作業する機能を明確にする必要があります。機能の分類を図1に示します。

図1.色々な機能がある

この中で優先的に価値を高めるべきは基本機能ですが、付随機能や魅力機能に多大なコストがかかっているなら、そこも作業対象となります。

実際の工程

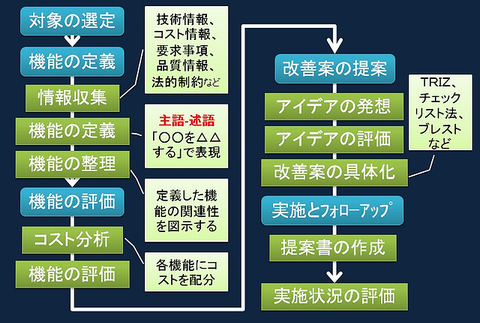

VE/VAを実際に進めるには、下図2のような手順で進めます。

図2.VE/VAの実行手順

この工程の理解は難しくないのですが、実際に良いアイデアを出すのは容易でありません。アイデア発想の方法はたくさん提案されているものの、その効果は個人的な能力に大きく依存します。過去の経験、業界内外の知識という右脳の記憶力と左脳の感覚力も掛け合わせ、新鮮なアイデアを出す必要があります。

また、改善案を具体化する方法として、GEには次のようなVEチェックリストがあります。(水戸誠一(1968)「購買管理の知識」日本経済新聞社)

① そのものの使用によって価値が高められるか

② その品物の原価と用途がつり合っているか

③ そのものの形状全部が必要であるか

④ 使用目的に適ったものが他にないか

⑤ もっと低原価な作業方法で機能的な部品が作れないか

⑥ もっと有用な標準あるいは、部外供給業者の標準がないか

⑦ 使用される数量を考慮に入れた妥当な工具、設備で生産されているか

⑧ 合理的な資材費、労務費、間接費および利潤は適切か

⑨ もっと安く供給する信頼できる業者はないか

⑩ それをもっと安く買っている会社はないか

そしてマイルズは次の「13のテクニック」も残しています。(根本喜夫(1994)「やさしいVEのすすめ方(コストを下げ 機能を高める手法)」日本能率協会マネジメントセンタ)

① 一般論を排除せよ

② 利用できるコストをすべて集めよ

③ 最善の情報源からの情報だけを使え

④ 発破をかけて砕き、創造し、洗練せよ

⑤ 真の創造性を使え

⑥ 障害物を明確にして取り除け

⑦ 専門知識を広げるために、工業専門家を活用せよ

⑧ 重要な公差を金額に置き換えよ

⑨ 業者の持っている機能製品を可能な限り活用せよ

⑩ 業者の技術と知識を活用し、それに報いよ

⑪ 専門的な生産工程を活用せよ

⑫ 利用できる標準品を活用せよ

⑬ 「自分のお金だったらこんな使い方をするか」という基準で判断せよ

この13項目はGEのチェックリストと重なるものもありますが、テクニックというよりは「心構え」のようなところがあります。例えば⑬ですが、会社で部材を買う時は、責められたくないために、ついつい安全な選択をしてしまいがちです。自分のお金で買う時は、機能が十分なのはもちろん、必死に安いものを探すものであり、企業での選択にあたっても同等以上に真剣に考えなさいと言っているわけです。

これらのチェックリストを頭の中に置いて、常に部品、製品を設計してみてはいかがでしょうか。

関連リンク

ライタープロフィール

熊坂治

1979年東北大学工学部を卒業後、中堅メーカーで30年にわたり基礎研究、製品開発/設計、生産技術、製造技術、品質技術、事業企画など広い業務を経験したのち2009年コンサルタントとして独立。2011年に株式会社産業革新研究所を設立し、翌年から製造業向け情報発信Webサイト「ものづくりドットコム」を公開。山梨学院大学現代ビジネス学部客員教授(技術経営論)、技術士(経営工学部門、総合技術監理部門)、技術経営修士(専門職)、工学博士(東京工業大学)。