- 2025-3-3

- 化学・素材系, 技術ニュース, 海外ニュース

- Advanced Materials, International Doctoral Clusters Program, トロント大学, ナノアーキテクチャ構造材料, ナノアーキテクチャ構造設計, ナノスケール3Dプリント, ナノ積層造形技術, メタマテリアル技術, 二光子重合3Dプリンター, 多目的ベイズ最適化, 学術, 機械学習, 韓国科学技術院(KAIST), 高強度軽量カーボンナノ格子

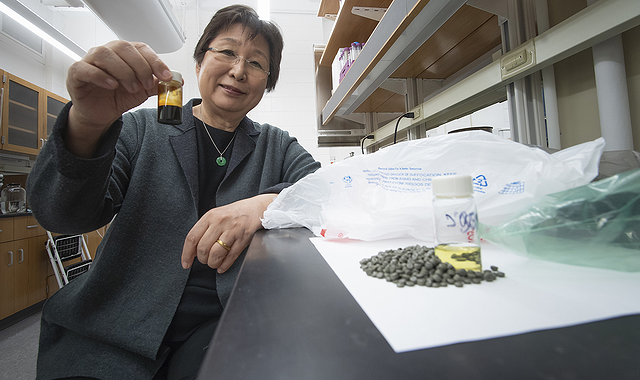

photos by Peter Serles

トロント大学を中心とする研究チームが、機械学習とナノスケール3Dプリントを利用して、鋼のような強さと発泡スチロールのような軽さを併せ持つ、ナノアーキテクチャ構造材料を設計した。

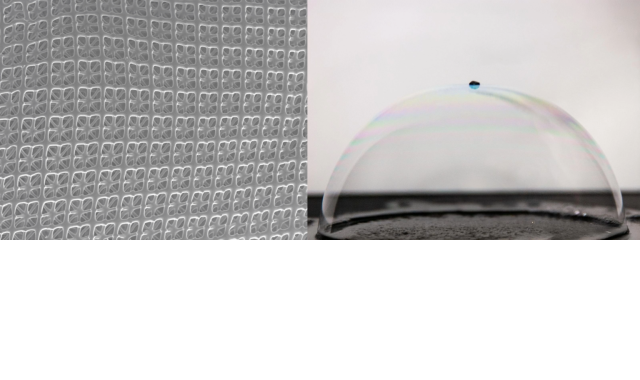

多目的ベイズ最適化と機械学習アルゴリズムにより、ナノアーキテクチャ構造設計の強度対重量比および剛性対重量比を向上する最適構造を予測したもので、二光子重合3Dプリンターによるナノ積層造形技術を用いて、高強度軽量カーボンナノ格子を作成することに成功した。プロトタイプの実証実験を実施し、チタンの約5倍に相当する密度1kg/m3当たり2.03MPaの高い比強度を持つことを確認した。研究成果が、2025年1月23日に『Advanced materials』誌に公開されている。

ナノアーキテクチャ構造材料は、数百nmサイズの微小な格子や幾何学形状などの構成要素を繰り返して配置することにより、「構成要素が小さいほど強い」効果を発揮して極めて高い比強度および比剛性を実現するメタマテリアル技術の1つであり、活発に研究されるようになっている。「だが、良く用いられる標準的な格子形状や幾何学模様では、シャープな交差点や角形状を生じることが多いため、材料中に局所的な応力集中が発生し、材料の早期の損傷や破壊をもたらし、ナノアーキテクチャ構造材料の可能性を著しく制限している」と、研究チームは語る。

応用科学工学科のTobin Filleter教授が指導する研究チームは、微少な構成要素の形状および配置について、機械学習を使って最適化することに着目し、トロント大学のInternational Doctoral Clusters Programを通して韓国科学技術院(KAIST)のSeunghwa Ryu教授の研究チームと連携した。KAISTの研究チームは、多目的ベイズ最適化の機械学習アルゴリズムにより形状シミュレーションデータを学習し、応力分布を改善して局所的な応力集中を排除するとともに比強度と比剛性を向上する最適な形状を予測した。「採用したアルゴリズムは、高品質のデータであれば少数のデータ点の学習でも最適解が得られる特長があり、他のアルゴリズムでは2万以上のデータ点が必要であるのに対して400データ点のみで最適化できる」と、研究チームは説明する。

一方、トロント大学の研究チームは、二光子重合3Dプリンターによるナノ積層造形技術を用いて、カーボンナノ格子のプロトタイプを成形して実証実験を行った。その結果、チタンの約5倍に相当する密度1kg/m3当たり2.03MPaの高い比強度が得られることを確認した。

「機械学習がナノアーキテクチャ構造材料の最適化に応用されたのは初めての試みで、その成果に驚いている」と、研究チームは語る。このような新しい材料設計によって、自動車や航空宇宙分野において超軽量部品の開発が可能になり、安全性と性能を維持しつつ軽量化に伴う燃料削減とカーボン排出削減を達成できると期待している。