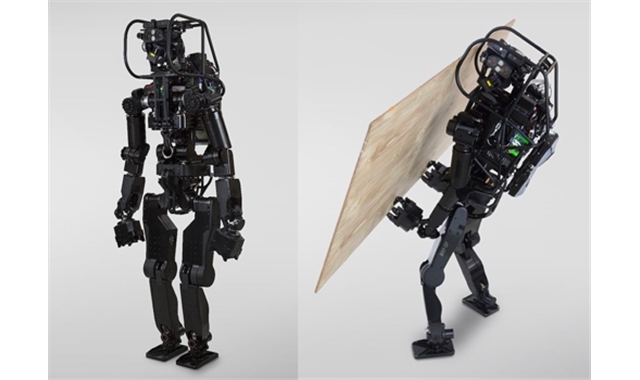

東北大学は2025年2月21日、接着剤を用いず、熱融着によって金属基板と炭素繊維強化プラスチック(CFRP)を強固に直接接合する技術を開発したと発表した。航空宇宙産業や自動車産業では、異なる材料を組み合わせて部材の高機能化や多機能化を図るマルチマテリアル化が進んでおり、接着剤を使用せずに金属とCFRPを直接接合できれば、製造コストの削減や環境負荷の低減につながる。

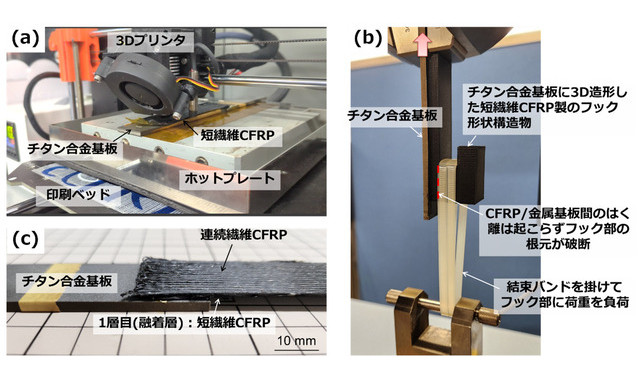

研究グループは、3Dプリンターの印刷ベッドにホットプレートを組み込み、短炭素繊維と熱可塑性樹脂のポリアミド6からなるCFRP(短繊維CFRP)を3D造形後に熱融着することで、3Dプリンター上で、チタン合金基板と直接接合させた。チタン合金基板上に短繊維CFRPを、積層造形と同時に熱融着できるため、より強固な接合が可能になる。引張せん断試験では、最大で27.3MPaの引張せん断強度を達成した。

また、短繊維CFRPを融着層とすることで、その上に連続炭素繊維とポリアミド6からなるCFRP(連続繊維CFRP)を積層できることも確認した。

こうした技術を発展させることで、金属基板上に短繊維CFRPを直接3D造形しながら、その表層を連続繊維CFRPで補強することも可能となり、航空機、自動車産業に限らずさまざまな分野でのCFRPの活用が期待できる。

研究グループは、曲面基板への接着や接合の耐久性の向上など、実用化に向けた研究をさらに進めていく。

研究成果は同月5日、科学学術誌『Advanced Engineering Materials』に掲載された。

関連情報

3Dプリンティングで炭素繊維強化プラスチックとチタ… | プレスリリース・研究成果 | 東北大学 -TOHOKU UNIVERSITY-