- 2022-6-22

- ニュース, 化学・素材系, 技術ニュース

- GaN, NEDO(新エネルギー・産業技術総合開発機構), SiC, はんだ, ナノソルダー, パナソニック, 半導体, 大阪教育大学, 接合材料, 東北大学, 次世代パワーデバイス, 研究, 秋田大学, 耐熱温度, 芝浦工業大学, 金属粒子

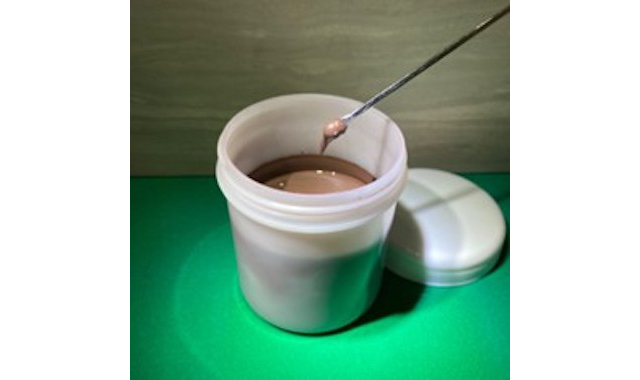

パナソニック ホールディングスは2022年6月21日、東北大学、大阪教育大学、秋田大学および芝浦工業大学と共同で、低温プロセスで接合可能な耐熱200℃のナノソルダー接合材料(新規はんだ)を開発したと発表した。2022年12月頃よりサンプル出荷を開始する予定となっている。

近年、次世代パワーデバイス材料として炭化ケイ素(SiC)や窒化ガリウム(GaN)の採用が増加している。従来のシリコン(Si)の動作温度が150℃なのに対し、SiCやGaNでは175〜200℃となるため、デバイスの組立工程において耐熱温度の高い接合材料が求められている。

銀ナノペーストなどの焼結材料は耐熱温度が高く、現在開発が進んでいる。一方で、これらの材料は固相拡散で反応が進むため接合に長い時間を要するほか、パワーデバイスの組立工程で消費するエネルギーが増加する点が課題となっていた。

今回開発したナノソルダー接合材料は、低融点金属粒子と高融点金属粒子を組み合わせた固液反応を利用した。低温かつ短時間で接合可能としつつ、耐熱温度を200℃に高めている。

また、超音波キャビテーションを金属粒子の製造に用いており、従来よりも少ないエネルギーで微細な金属粒子を得ることが可能となった。電子デバイス製造プロセスに加えて、接合材料製造プロセスにおいてもCO2の排出量を削減できる。

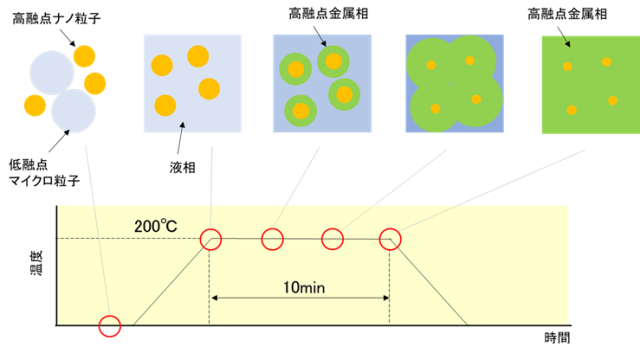

ナノソルダー接合材料とは、直径10μm以下の低融点金属マイクロ粒子と直径数百nm以下の高融点金属ナノ粒子との複合材料を指す。低温で溶ける低融点金属マイクロ粒子(液相成分)を加えることで、高融点金属ナノ粒子(固相)の拡散速度が速まり、短時間で接合反応を終えることが可能となる。

ナノソルダーを200℃に加熱すると、低融点マイクロ粒子が溶けて液相になり、高融点ナノ粒子が液相に拡散する。時間の経過とともに拡散が進み、10分後には反応が完了。高融点金属相をマトリクス(骨格となる構成要素)として、高融点ナノ粒子が分散した構造体となる。銀ナノペーストなどの既存の焼結材料と比べ、半分の時間で完了できる。

ナノソルダー接合材料の反応メカニズムのイメージ

さらに、ナノソルダー接合材料で用いる金属粒子を作製する装置も開発した。超音波キャビテーションが生じる高温高圧の反応場を利用し、バルク金属(純金属塊)からトップダウン方式で金属粒子を製造する仕組みとなっている。少ない消費エネルギーで金属粒子を製造できる。

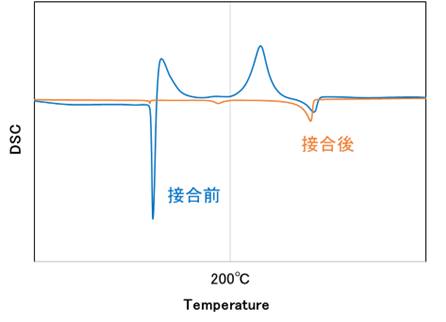

接合前のナノソルダー接合材料と接合後の構造体を用いて、示差熱測定(基準物質と資料の温度を測り、試料の熱物性を温度差として捉えて試料を評価する方法)を実施したところ、接合前の吸熱ピークが200℃以下となっており、200℃の低温プロセスで接合可能なことが確かめられた。

また、接合後に200℃以下の吸熱ピークが消失しており、構造体が高融点化していることも確認した。

接合前後の示差走査熱量測定結果

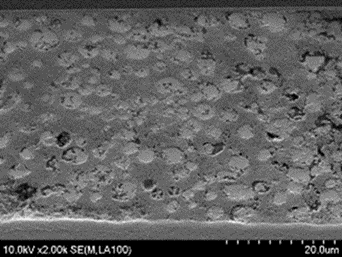

電子顕微鏡を用いて接合後の構造体を捉えたところ、銅とスズの高融点金属相に銅とビスマスの孤立相が分散した構造体を形成しており、設計通りの理想的な状態に達していることを確認した。−40℃/175℃の温度サイクル条件の試験を実施したところ、構造体が基準をクリアしていることも明らかになった。

接合後の電子顕微鏡断面写真

パナソニック ホールディングスは今後、電子デバイス組立工程におけるナノソルダー接合材料の扱いやすさを向上させる。また、耐熱性が求められる他の用途に向けて適用範囲を拡大する。

なお、今回の研究は、NEDO(新エネルギー・産業技術総合開発機構)の「戦略的省エネルギー技術革新プログラム」における「ナノソルダー実用化による製造プロセス省エネ化技術の開発」の一環として行った。